1.以直径80孔为中心的加工表面

该组加工表面包括:直径80直径116直径120孔及其端面R73圆弧面及其顶糟及其螺孔2m4深7;窗口顶面及其螺孔;直径斜孔。3m4孔。

2.以直径47孔为中心的加工表面。

该组加工表面包括:直径47直径52直径61孔及m60*1.5螺孔;大斜面及其顶面四个沉尖孔二个销孔;R40弧面。

3.以直径45孔为中心的加工表面

该组加工表面包括:直径45孔及其端面;端面上的Z直径6锥销孔,M6深15,ZM6通,ZM4深8,以及直径12孔,M12*1.25深8的螺孔。

这三组加工表面有着一定的位置要求,主要是:

(1)直径52。 0.030,直径47。 0.025和直径80。 0.030的不同心度允差为0.015mm;

(2)直径45。 0.025孔的轴线对直径80。 0.030孔的不垂直度允差为0.03/100;

(3)直径52。 0.030,直径47。 0.025和直径。 0.030对A面的不垂直度允差为0.05

(4)直径80孔面与其内端面垂直度允差0.03/100

直径47孔面与其内端面垂直度允差0.02/100

由以上分析可知,对于加工表面而言,我们可以先加工其中一组表面,然后借用于专用夹具进行另一组表面的加工,并且保证它们之间的位置精度要求。

二.工艺规程设计

(一)确定毛胚的制造形式

零件结构较复杂,可采用铸体,材料取HT1533且零件轮廓尺寸较大,且年产量为2000件,已构成批量生产,且零件在工作过程中受力不大且较稳定,于是采用铸造结构较合理。

(二)基面的选择

基面的选择是工艺规程设计中的重要工作之一,基面选择的正确与合理,可以使加工质量得到保证,生产率得以提高。否则,不但使加工工艺过程中的问题百出,更有甚者还会造成零件大批报废,使生产无法进行,造成重大损失。

粗基准的选择:对本工艺零件来说,选择好粗基准是至关重要的。根据粗基准选择的有关原则结合本零件的结构特征(对于某些重要的表面,应尽可能使其加工均匀)对本零件来说斜面是重要的表面之一,Ra达到0.8,直径80直径47直径45内孔面也是。因此我们可以选斜面为第一步粗加工,即选直径120孔面极其端面作为粗基准,粗加工斜面,只要限制四个自由度XZXY即可。

对于精基准而言,主要考虑基准重合的问题。当设计基准与工序基准不重合时,应该进行尺寸换算,此处略。

(三)制定工艺路线

工艺路线确定的出发点,应当是使零件的几何形状、尺寸精度等技术要求能得到合理的保证,在生产纲领已确定为成批的条件下,可采取多功能机床配以专用夹具,并尽量使工序集中来提高生产率,除以此外,还应当考虑经济效果,以便使生产成本尽量下降。

1.工艺路线方案一

工序10车直径120,直径116,直径80孔及其端面,R40内弧面

20车直径47,直径52,直径61,M60*105孔(螺孔)及其端面

30铣斜面

40铣斜面端面

50铣R73圆弧面

60铣圆弧槽

70铣圆弧槽止口

80铣窗口顶面

90粗镗直径45孔

100精车径47,直径52,M60*1.5,直径61孔及其端面

110精车径120,直径116,直径80孔及其端面

120精镗直径45孔

130精铣斜面

140精磨斜面

150制ZM4深7螺孔

160制窗口螺孔,钻直径12孔

170制3M4孔

180制M12*1.25深8螺孔

185制3M6螺孔

190铣端面

195钻直径8斜孔

200钻端面,制螺孔

210制斜面孔。倒止口面(215)

220打体号

230检查

2.工艺路线二

工序:10粗铣斜面

20粗车直径120直径116直径80孔及端面R40内弧面

30粗车直径47直径52直径61孔及其端面。M60*1.5螺纹

40铣斜面端面

50铣左端面

60铣R73圆弧面

70铣圆弧槽

80铣圆弧槽止口

90铣窗口顶面

100粗镗直径45孔

110精铣斜面

120磨斜面

130精车直径120,直径116,直径80孔及其端面(半精车前端面)R40弧面

140精车直径47,直径52,直径61孔及其端面,车M60*1.5螺纹

150精镗直径45孔

160制ZM4深7螺孔

170制窗口螺孔钻直径12孔

180制3M4螺孔

185制3M6均布螺孔

190制M12*1.25深8螺孔

200制端面孔螺孔

210制斜面孔倒止口面(215)

220打体号

230检查

3.工艺方案的比较与分析

两方案最主要的区别是粗基准选择不一样。根据粗基准选择原则之一,应选择有与加工面有重要位置关系的面作为粗基准。结合本零件应选方案二。

(四)机械加工余量、工序尺寸及毛胚尺寸的确定。

壳体材料为HT1533。生产类型为批量生产,采用二级精度铸体

根据零件,加工余量采取查表法。取顶面及孔面(双边)加工余量为4.5mm,端面加工余量为3.5mm(见毛胚图)

(五)确定切削用量及基本工时(采用查表法,计算法)

工序:10粗铣斜面

1.加工条件

工体材料:HT1533

加工要求:粗铣斜面

机床:X62

刀具:高速钢套式面铣刀W18cr4V取D/Z=250/260 T=240,B=150

SZ=0.12 t=3.2

2.切削用量确定

切削速度V=59.79(m/mi

n) 取主轴转速

n=118rpm, f=3.18mm/r 3基本工时 Tj=(L L1 L2)*i/fmZ 主偏角Kr=90度时L2=2 L1=27 Tj=0.58mi

n 工艺20粗车半径120半径116半径80孔及其端面。 R40内弧面 1.加工条件:HT15-33(工体材料) 加工要求:粗车半径120半径116半径80孔及其端面。 R40内弧面 机床:Ca6140 端面车刀:刀片材料Ya6,刀杆尺寸16×25mm平方,Kr=90°r。=15°,r6=0.5mm 孔面车刀:刀片材料ra6,kr=100°,kr’=10° 2.确定切削用量。 (1)粗车前面 切削速度V=132.5m/mi

n 取主轴转速

n=160rpm进给量f=0.23mm/r (2)车半径116孔 切削速度V=123.1m/mi

n 取主轴转速

n=160rpm,进给量f=0.36mm/r (3)粗车半径80孔端面V粗=132.5m/mi

n 取主轴转速度

n=160rmp进给量f=0.23mm/r (4)粗车半径80孔(半径84.5-81) V粗=109.0m/mi

n 取

n=80rmp f=0.30mm/r (5)粗车半径120孔 切削速度V=130.8m/mi

n 取主轴转速

n=160rpm,进给量f=0.36mm/r (6)粗车半径40弧面(R40.5) V粗=114.8m/mi

n 取

n=80rmp f=0.30mm/r 3.基本工时。 (1)粗车前面Tj=0.758分 L1=2.5 (2)车半径116孔Tj=0.627分 L1=2.1mm (3)粗车半径80孔端面Tj=0.794分 L1=2.06mm (4)粗车半径80孔Tj=0.984分 L1=2.2 (5)粗车半径120孔Tj=0.336分 L1=3.37mm (6)粗车半径40弧面Tj=1.03分 L1=1.03 Tj总=40559分 4.基本工时的确定 工序30粗车半径47半径52半径61孔及其端面粗车螺纹 1.加工条件 工体材料:HT15-33 加工要求:粗车半径47半径52半径61 机床:CA6140 刀具:刀片材料Ya6 Kr=100° Kr’=10°Ya6 60°内螺纹车刀 2.确定切削用量 (1)切削速度(粗车半径47孔) V=127.8m/mi

n 取主轴转速

n=160rmp进给量f=0.36mm/r (2)粗加工半径52及半径47端面 切削速度V半径52=121.2m/mi

n 取主轴转速度

n=160rmp进给量f=0.36mm/r V半径47端面=158.1m/mi

n 取主轴转速度

n=160rmp进给量f=0.35mm/r (3)粗加工半径61槽 选用T型槽镗刀a=3,m=6,r=100mm 切削速度V=109.8m/mi

n 取主轴转速度

n=160rmp进给量f=0.35mm/r (4)粗车螺纹孔半径53-半径57 切削速度V=126.3m/mi

n 取主轴转速度

n=160rmp进给量f=0.36mm/r (5)车半径61孔 切削速度V=125.3m/mi

n 取主轴转速度

n=160rmp进给量f=0.36mm/r (6)粗车螺纹 切削速度V=36.9m/mi

n 3.基本工时的确定 (1)粗车半径47孔 Tj=0.829分L1=2.19 (2)粗加工半径52及半径47端面 Tj半径52=0.548分L1=2.06 Tj半径47端面=0.52分 (3)粗加工半径61槽 Tj=0.133分 (4)粗车螺纹孔 Tj=0.393分L1=2.15 (5)车半径61孔 Tj=0.270分 Tj总=2.552分 工序40铣斜面端面 1.加工条件 工体材料:HT15-33 加工要求:铣斜面端面 机床:X62 刀具:高速钢套式面铣刀W18Cr4V镶齿铣刀 T=180 D/Z=80/10 B=48 SZ=0.08 t=4.5 Kr=90° 2.确定切削用量 切削速度V=61.9m/mi

n 取主轴转速度

n=475rpm进给量f=0.79mm/r 3.基本工时的确定 Tj=0.352分 工序50铣左端面

展开...

n) 取主轴转速

n=118rpm, f=3.18mm/r 3基本工时 Tj=(L L1 L2)*i/fmZ 主偏角Kr=90度时L2=2 L1=27 Tj=0.58mi

n 工艺20粗车半径120半径116半径80孔及其端面。 R40内弧面 1.加工条件:HT15-33(工体材料) 加工要求:粗车半径120半径116半径80孔及其端面。 R40内弧面 机床:Ca6140 端面车刀:刀片材料Ya6,刀杆尺寸16×25mm平方,Kr=90°r。=15°,r6=0.5mm 孔面车刀:刀片材料ra6,kr=100°,kr’=10° 2.确定切削用量。 (1)粗车前面 切削速度V=132.5m/mi

n 取主轴转速

n=160rpm进给量f=0.23mm/r (2)车半径116孔 切削速度V=123.1m/mi

n 取主轴转速

n=160rpm,进给量f=0.36mm/r (3)粗车半径80孔端面V粗=132.5m/mi

n 取主轴转速度

n=160rmp进给量f=0.23mm/r (4)粗车半径80孔(半径84.5-81) V粗=109.0m/mi

n 取

n=80rmp f=0.30mm/r (5)粗车半径120孔 切削速度V=130.8m/mi

n 取主轴转速

n=160rpm,进给量f=0.36mm/r (6)粗车半径40弧面(R40.5) V粗=114.8m/mi

n 取

n=80rmp f=0.30mm/r 3.基本工时。 (1)粗车前面Tj=0.758分 L1=2.5 (2)车半径116孔Tj=0.627分 L1=2.1mm (3)粗车半径80孔端面Tj=0.794分 L1=2.06mm (4)粗车半径80孔Tj=0.984分 L1=2.2 (5)粗车半径120孔Tj=0.336分 L1=3.37mm (6)粗车半径40弧面Tj=1.03分 L1=1.03 Tj总=40559分 4.基本工时的确定 工序30粗车半径47半径52半径61孔及其端面粗车螺纹 1.加工条件 工体材料:HT15-33 加工要求:粗车半径47半径52半径61 机床:CA6140 刀具:刀片材料Ya6 Kr=100° Kr’=10°Ya6 60°内螺纹车刀 2.确定切削用量 (1)切削速度(粗车半径47孔) V=127.8m/mi

n 取主轴转速

n=160rmp进给量f=0.36mm/r (2)粗加工半径52及半径47端面 切削速度V半径52=121.2m/mi

n 取主轴转速度

n=160rmp进给量f=0.36mm/r V半径47端面=158.1m/mi

n 取主轴转速度

n=160rmp进给量f=0.35mm/r (3)粗加工半径61槽 选用T型槽镗刀a=3,m=6,r=100mm 切削速度V=109.8m/mi

n 取主轴转速度

n=160rmp进给量f=0.35mm/r (4)粗车螺纹孔半径53-半径57 切削速度V=126.3m/mi

n 取主轴转速度

n=160rmp进给量f=0.36mm/r (5)车半径61孔 切削速度V=125.3m/mi

n 取主轴转速度

n=160rmp进给量f=0.36mm/r (6)粗车螺纹 切削速度V=36.9m/mi

n 3.基本工时的确定 (1)粗车半径47孔 Tj=0.829分L1=2.19 (2)粗加工半径52及半径47端面 Tj半径52=0.548分L1=2.06 Tj半径47端面=0.52分 (3)粗加工半径61槽 Tj=0.133分 (4)粗车螺纹孔 Tj=0.393分L1=2.15 (5)车半径61孔 Tj=0.270分 Tj总=2.552分 工序40铣斜面端面 1.加工条件 工体材料:HT15-33 加工要求:铣斜面端面 机床:X62 刀具:高速钢套式面铣刀W18Cr4V镶齿铣刀 T=180 D/Z=80/10 B=48 SZ=0.08 t=4.5 Kr=90° 2.确定切削用量 切削速度V=61.9m/mi

n 取主轴转速度

n=475rpm进给量f=0.79mm/r 3.基本工时的确定 Tj=0.352分 工序50铣左端面

作品编号:

7394

文件大小:

2.05MB

下载积分:

200

文件统计:

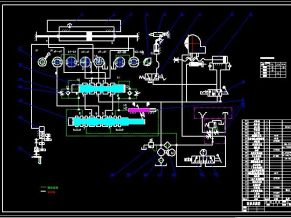

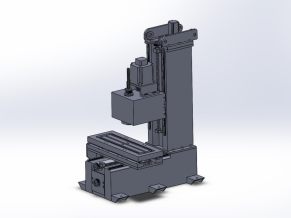

doc文件6个,dwg文件7个

文件列表

正在加载...请等待或刷新页面...