连杆上需进行机械加工的主要表面为:大、小头孔及其两端面,连杆体与连杆盖的结合面及连杆螺栓定位孔等。

摘要

连杆是柴油机的主要传动件之一,本文主要论述了连杆的加工工艺及其夹具设计。连杆的尺寸精度、形状精度以及位置精度的要求都很高,而连杆的刚性比较差,容易产生变形,因此在安排工艺过程时,就需要把各主要表面的粗精加工工序分开。逐步减少加工余量、切削力及内应力的作用,并修正加工后的变形,就能最后达到零件的技术要求。

【关键词】连杆变形加工工艺夹具设计

目录

摘要3

Abstract 4

第一章柴油机连杆加工工艺5

1.1连杆的结构特点5

1.2连杆的主要技术要求5

1.2.1大、小头孔的尺寸精度、形状精度6

1.2.2大、小头孔轴心线在两个互相垂直方向的平行度6

1.2.3大、小头孔中心距6

1.2.4连杆大头孔两端面对大头孔中心线的垂直度6

1.2.5大、小头孔两端面的技术要求6

1.2.6螺栓孔的技术要求7

1.2.7有关结合面的技术要求7

1.3连杆的材料和毛坯6

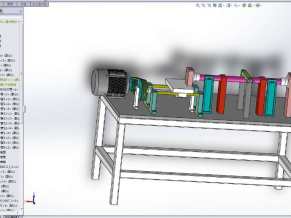

1.4连杆的机械加工工艺过程8

1.5连杆的机械加工工艺过程分析10

1.5.1工艺过程的安排10

1.5.2定位基准的选择11

1.5.3确定合理的夹紧方法12

1.5.4连杆两端面的加工12

1.5.5连杆大、小头孔的加工12

1.5.6连杆螺栓孔的加工13

1.5.7连杆体与连杆盖的铣开工序13

1.5.8大头侧面的加工13

1.6连杆加工工艺设计应考虑的问题13

1.6.1工序安排13

1.6.2定位基准13

1.6.3夹具使用13

1.7切削用量的选择原则14

1.7.1粗加工时切削用量的选择原则14

1.7.2精加工时切削用量的选择原则15

1.8确定各工序的加工余量、计算工序尺寸及公差15

1.8.1确定加工余量15

1.8.2确定工序尺寸及其公差16

1.9计算工艺尺寸链17

1.9.1连杆盖的卡瓦槽的计算17

1.9.2连杆体的卡瓦槽的计算18

1.10工时定额的计算19

1.10.1铣连杆大小头平面19

1.10.2粗磨大小头平面19

1.10.3加工小头孔20

1.10.4铣大头两侧面21

1.10.5、扩大头孔21

1.10.6铣开连杆体和盖21

1.10.7加工连杆体22

1.10.8铣、磨连杆盖结合面24

1.10.9铣、钻、镗连杆总成体26

1.10.10粗镗大头孔27

1.10.11大头孔两端倒角27

1.10.12精磨大小头两平面28

1.10.13半精镗大头孔及精镗小头孔28

1.10.14精镗大头孔28

1.10.16小头孔两端倒角29

1.10.17镗小头孔衬套29

1.10.18珩磨大头孔29

第二章连杆的检验30

2.1观察外表缺陷及目测表面粗糙度30

2.2连杆大头孔圆柱度的检验30

2.3连杆体、连杆上盖对大头孔中心线的对称度的检验30

2.4连杆大小头孔平行度的检验30

2.5连杆螺钉孔与结合面垂直度的检验31

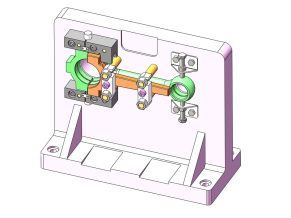

第三章夹具设计31

3.1加工螺孔夹具33

3.1.1问题的指出33

3.1.2夹具设计33

1)定位基准的选择33

2)夹紧方桉33

3)夹具体设计34

4)切削力及夹紧力的计算34

5)定位误差分析35

参考文献: 37

致谢38

展开...

作品编号:

97951

文件大小:

2.57MB

下载积分:

1600

文件统计:

doc文件4个,dwg文件4个

文件列表

正在加载...请等待或刷新页面...