此次是对挂车垫环冲压模具设计,并对它的工艺过程进行分析,初步观察工件可知,此工件包含了常用的4道工序分别是落料、拉深、冲孔和翻边。若想要对该工件进行生产,需要设计2个复合模来实现。对于该模具的设计过程应尽量简单,且容易理解,充分利用以前学过的知识学以致用,进行系统的分析。

最初,对挂车垫环做一次全方面的研究和探讨。研究的内容包括:结构的分析、所达到的精度、工序的安排能否合理等。设计出适合的排样方式,能够做到减少成本的目的;之后进行模具设计整体的工艺计算和分析,采用合理的设计方案。工艺分析和计算的内容有合理的方案的选择和工序的安排组合,依据材料来计算模具使用的冲压力,这样才能选择合适的压力机。对于模具刃口的选择和计算,如果要延长模具的使用时间,就要选择合适的凸凹模间隙;同时要保证工件的精度,就要保证刃口的精度。

标准件要根据凸凹模刃口尺寸计算出的数据和模具设计过程中的结构来选用合适的,做到标准化,然后完成装配图和主要零件的设计。最后为了满足实际生产的需要选取适合的标准模架,对压力机及模具高度进行校核和确定。

关键词:复合模,冲压工艺,模具设计

目录

摘要I

第一章前言1

第二章工艺分析3

2挂车垫环艺分析3

2.1材料分析3

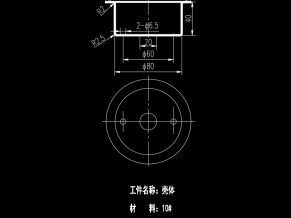

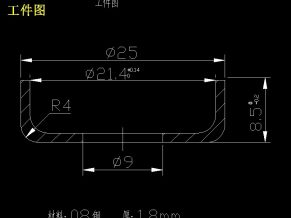

2.2零件结构4

2.3尺寸精度4

2.4挂车垫环底部翻孔尺寸计算5

2.5挂车垫环拉深尺寸展开计算5

第三章冲裁方案的确定7

第四章模具总体结构的确定8

4.1模具类型的选择8

4.2送料方式的选择8

4.3定位方式的选择8

4.4卸料、出件方式的选择8

4.5导向方式的选择8

第五章工艺参数计算10

5.1排样方式的选择10

5.1.1排样及搭边值的计算10

5.1.2步距的计算10

5.1.3条料宽度的确定11

5.1.4材料利用率的计算11

5.2冲孔翻边模具冲压力的计算12

5.2.1冲裁力的计算12

5.2.2翻边力的计算13

5.2.3卸料力与推件力的计算13

5.2.4总冲压力的计算13

5.3压力机吨位选择13

第六章凸模凹模工作尺寸计算15

6.1冲裁间隙的确定15

6.2刃口尺寸的计算及依据与法则15

6.3翻边工作尺寸计算16

第7章冲孔翻边模主要零件的设计18

7.1定位方式的选择18

7.2卸料装置的选取18

7.3导向方式的选择19

7.4工作零件的设计19

7.4.1凹模19

7.4.2翻边凸模20

7.5模架及其它零部件的设计20

7.6闭模高度的计算20

总结22

参考文献23

展开...

作品编号:

372671

文件大小:

3.02MB

下载积分:

1000

文件统计:

doc文件1个,dwg文件15个,zip文件1个

文件列表

正在加载...请等待或刷新页面...